尺寸測量

尺寸測量

作為外觀檢測之一的尺寸檢測,是判定部件及產(chǎn)品加工/組裝是否符合規(guī)格要求的重要檢測。在如下的尺寸檢測中,可以借助視覺系統(tǒng),實現(xiàn)自動化。

- 測量部件及產(chǎn)品的最大、最小尺寸

- 測量O形環(huán)內(nèi)徑及外徑的最大值、最小值、平均值、中心坐標等

- 測量金屬部件頂端部分的R或角度

- 測量端面及標簽的位置

- 測量膜片、薄膜狀產(chǎn)品的寬度 等

尺寸測量是檢測的基礎(chǔ),卻受到人工及時間成本的制約。近年來,隨著工廠自動化(FA:Factory Automation)的推廣,借助視覺系統(tǒng)的尺寸測量也正在普及。下面將就利用視覺系統(tǒng)的尺寸測量介紹基本原理及其優(yōu)點、具體案例。

判斷加工是否符合規(guī)格要求,尺寸測量的基本原理

導入視覺系統(tǒng)的優(yōu)點

通常,部件及產(chǎn)品的尺寸都是借助千分尺、游標卡尺等工具進行測量,利用檢測夾具確認精度是否存在波動。但使用千分尺、游標卡尺等測量儀器進行測量,會受到個人差及測量條件的影響,必然產(chǎn)生誤差。使用檢測夾具時,雖然可以判定尺寸是否處于公差范圍內(nèi),但卻無法得知正確的測量值。

還可以用投影儀、輪廓形狀測量儀、3D測量儀等方法測量尺寸,但這些方法都必須依靠手動作業(yè),時間和成本是一大難題。

而采用視覺系統(tǒng),就能夠通過拍攝的數(shù)據(jù),獲取各類尺寸信息。根據(jù)拍攝的數(shù)據(jù),可以輕松測量部件及產(chǎn)品各部位的尺寸,并判定尺寸是否處于公差范圍內(nèi)。除了各部位的長度外,還能同時測量角度、圓的R等,還能以數(shù)值的形式保存為數(shù)據(jù),這也是該功能的一大優(yōu)點。

通過全數(shù)檢測避免漏檢、不良品流出

用各種測量儀器及夾具檢測尺寸時,離線的工序增加。因此,這種形式的全數(shù)檢測,會耗費大量的人工和成本。但抽取檢測又會造成漏檢、不良品流出的可能性。利用視覺系統(tǒng)系統(tǒng)進行尺寸檢測,就可以在線上實施全數(shù)尺寸測量。在抑制成本的同時,可以實現(xiàn)產(chǎn)品質(zhì)量的穩(wěn)定化。

檢測高速化帶來的生產(chǎn)性提升

可以在線上進行部件及產(chǎn)品的尺寸測量,能大幅縮短檢測所需的時間。視覺系統(tǒng)系統(tǒng)實現(xiàn)了檢測的高速化,有助于提升生產(chǎn)性。

品質(zhì)信息的保存及管理

用夾具實施的尺寸檢測,無法獲取正確的測量數(shù)據(jù)。只能用來確認尺寸是否處于公差范圍內(nèi)。而視覺系統(tǒng)實施的尺寸檢測,不僅能判定合格與否,還能獲取各部位的正確尺寸數(shù)值,便于保存和管理。利用好這些信息,還能有效確保可追溯性,改良工序。

尺寸測量的基礎(chǔ) ~借助邊緣檢測的測量~

借助視覺系統(tǒng)實施的尺寸檢測,通常會運用邊緣檢測進行測量。為了幫助各位理解邊緣檢測,下面將就必要的像素分辨率和亞像素處理基礎(chǔ),以及邊緣檢測的原理進行說明。

圖像分辨率和判定公差的關(guān)聯(lián)性

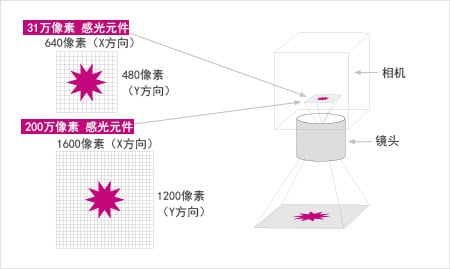

視覺系統(tǒng)的感光元件中,像素(pixel)呈格子狀排列。尺寸測量可以根據(jù)該像素數(shù)及拍攝視野大致計算出“尺寸公差”。其中最重要的,就是代表“感光元件中的1像素相當于多少mm”的“像素分辨率”。像素分辨率可通過以下公式表達。

像素分辨率 = 拍攝視野(Y方向)[mm] ÷ 感光元件的Y方向像素數(shù)[像素]

例如,假設(shè)使用了31萬像素和200萬像素的相機。31萬像素的Y方向像素數(shù)為480像素,200萬像素則為1200像素。

將拍攝視野設(shè)為100 mm時

- 【31萬像素】

- 像素分辨率 = 100 mm ÷ 480像素 = 0.208 mm/像素

- 【200萬像素】

- 像素分辨率 = 100 mm ÷ 1200像素 = 0.083 mm/像素

- 【2100萬像素】

- 像素分辨率 = 100 mm ÷ 4092像素 = 0.024 mm/像素

像素分辨率如上所示。下面,將針對31萬像素到2100萬像素相機,對像素分辨率的情況做大致總結(jié)。

像素分辨率 參考值

| 拍攝視野(Y方向)[mm] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 相機的像素數(shù) | 1 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 500 |

| 31萬像素 | 0.002 | 0.01 | 0.021 | 0.042 | 0.063 | 0.104 | 0.208 | 0.417 | 1.042 |

| 200萬像素 | 0.0008 | 0.004 | 0.008 | 0.017 | 0.025 | 0.042 | 0.083 | 0.167 | 0.417 |

| 500萬像素 | 0.0005 | 0.002 | 0.005 | 0.01 | 0.015 | 0.024 | 0.049 | 0.098 | 0.244 |

| 2100萬像素 | 0.0002 | 0.001 | 0.002 | 0.005 | 0.007 | 0.012 | 0.024 | 0.049 | 0.122 |

- *31萬像素傳感器CCD的Y方向像素數(shù) = 480像素

- *200萬像素傳感器CCD的Y方向像素數(shù) = 1200像素

- *500萬像素傳感器CCD的Y方向像素數(shù) = 2050像素

- *2100萬像素相機感光元件的Y方向像素數(shù) = 4092像素

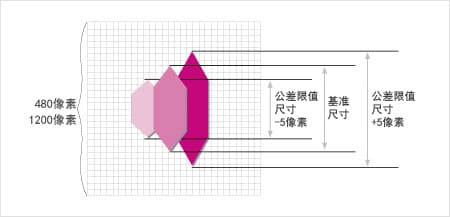

尺寸檢測中,公差被作為辨別良品和不良品的閾值,通常以±5像素為基準進行計算。該公式中,將可以作為公差進行穩(wěn)定判定的像素數(shù),當作重復精度的10倍左右,視覺系統(tǒng)的理想條件約為0.1像素,為了留有余地,將重復精度假設(shè)為0.5像素。將該重復精度的10倍——±5像素作為能夠設(shè)定為公差的最小估算值,就可以通過以下公式,求出實際尺寸值。

公差實際尺寸值[mm]= 像素分辨率(Y方向視野尺寸(mm)÷ CCD的Y方向像素數(shù)) × 5像素

- 【31萬像素】

- 尺寸公差 = 0.208 mm/像素 × 5像素 = 1.04 mm

- 【200萬像素】

- 尺寸公差 = 0.083 mm/像素 × 5像素 = 0.415 mm

- 【2100萬像素】

- 尺寸公差 = 0.024 mm/像素 × 5像素 = 0.12 mm

如上所示,必須根據(jù)精度要求選擇視覺系統(tǒng)及拍攝視野。

公差判定值 參考值

| 拍攝視野(Y方向)[mm] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| 相機的像素數(shù) | 1 | 5 | 10 | 20 | 30 | 50 | 100 | 200 | 500 |

| 31萬像素 | 0.01 | 0.05 | 0.1 | 0.2 | 0.3 | 0.5 | 1.0 | 2.1 | 5.2 |

| 200萬像素 | 0.004 | 0.02 | 0.04 | 0.08 | 0.1 | 0.2 | 0.4 | 0.8 | 2.1 |

| 500萬像素 | 0.002 | 0.01 | 0.02 | 0.05 | 0.07 | 0.1 | 0.2 | 0.5 | 1.2 |

| 2100萬像素 | 0.001 | 0.006 | 0.01 | 0.02 | 0.04 | 0.06 | 0.1 | 0.2 | 0.6 |

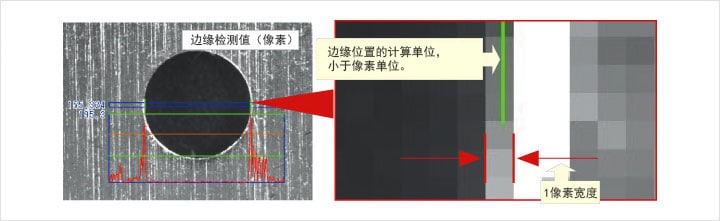

亞像素處理基礎(chǔ)

上述內(nèi)容中,將圖像分辨率詮釋為單個像素的實際尺寸值。但實際用視覺系統(tǒng)的尺寸測量,可以通過近似計算得出小于1像素的單位。這種方法就是亞像素處理。

亞像素是將像素細分化后的單位,例如在基恩士的視覺系統(tǒng)中,可以獲取的尺寸數(shù)據(jù)最小單位為1/1000像素。

亞像素的原理介紹

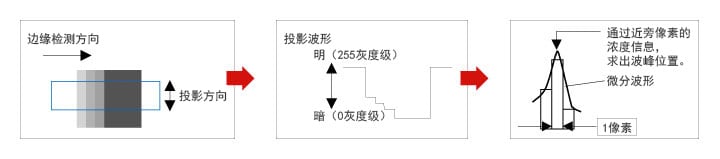

亞像素處理中,將檢測代表明暗對比度變化邊界的邊緣,并將其轉(zhuǎn)換為投影波形,施加微分處理。再將微分波形中的峰值點作為邊緣點進行計算。

何謂利用邊緣檢測的尺寸測量

以高像素分辨率(=精度)測量尺寸時,邊緣檢測變得非常重要。下面就邊緣檢測的基本流程進行說明。

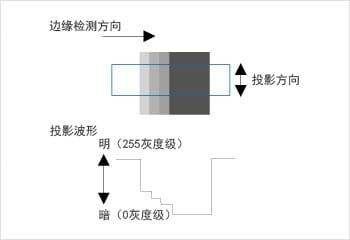

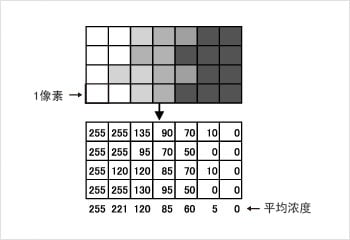

1.投影處理

實施垂直于檢測方向的掃描,求出各投影線的平均濃度。投影線平均濃度波形被稱為投影波形。

2.微分處理

通過對投影波形施加微分處理,存在邊緣可能性的位置其微分值將會增大。微分處理就是求出濃淡(灰度級)變化的處理。

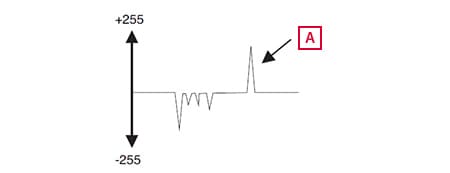

微分波形(邊緣強度波形)

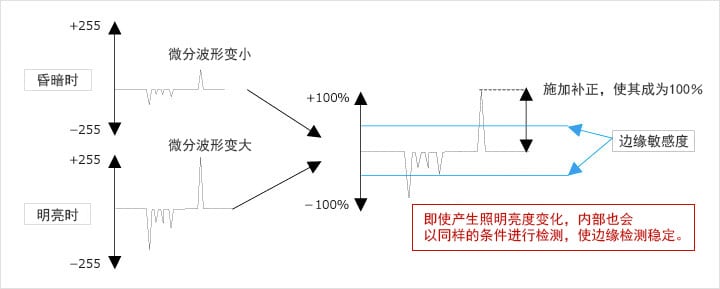

3.通過補正使微分最大值實現(xiàn)100%

施加補正,使微分值和絕對值的最大值成為100%,穩(wěn)定邊緣。將微分波形中超出設(shè)定邊緣敏感度的峰值點,作為邊緣點。

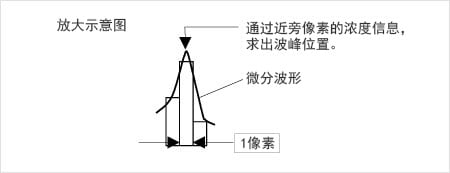

4.亞像素處理

對于微分波形中最大部分的中心附近的 3像素進行運算,以0.001像素為單位測量邊緣位置。

具體應用

伴隨著工廠自動化的普及,縮短檢測工序的時間成為了課題,其實尺寸測量也同樣如此。正在逐漸成為此類工序改良主流的,就是利用視覺系統(tǒng)的方法。

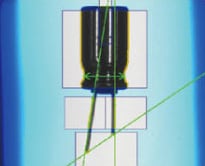

檢測電容器的各種尺寸

除了電容器主體的直徑及長度外,還能夠測量變細部分的最小直徑、引線長度及彎曲等,分段檢測各部分的邊緣位置。可以測量各部位的正確尺寸。

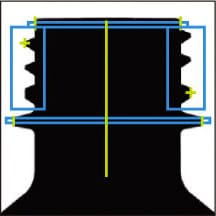

檢測畫面

測量瓶體邊緣的尺寸

在線上也能實現(xiàn)正確的尺寸測量。例如,橫向拍攝在生產(chǎn)線上流動的塑料瓶,通過測量瓶身頸環(huán)的尺寸,檢測成型不良、品種差異、裝配錯誤等。在線上進行尺寸檢測,實現(xiàn)了高效化。

檢測畫面

![圖像處理 應用示例集 [運輸行業(yè)]](/img/asset/AS_71700_L.jpg)

![圖像處理 全新應用示例集 [食品/醫(yī)藥品行業(yè)]](/img/asset/AS_72815_L.jpg)

![圖像處理 全新應用示例集 [電子零件/電子設(shè)備行業(yè)]](/img/asset/AS_86832_L.jpg)